Award winning

end-to-end orthotic

solution without

a cast

Save time, satisfy patients with great products, eliminate casting room.

Finally a system which let's me forget about the cast. This fantastic solution allows you to scan patients with correction without any struggle. Forget about wasting time in the cast room, spend it on things that truly matter - patients assessment and your business.

Thomas Laurier O&P practitioner

Orthoses from Ortheo 3D are a definite breakthrough in the field of orthotics. The precise scanning system, material refinements and the possibility of modifying the alignment have made it easier for specialists to individually select the optimal orthosis for patients. Ortheo 3D met the needs of doctors and patients.

Małgorzata Szmurło MD, PhD. Specialist in Pediatric Rehabilitation Medicine

For my daughter it was a pure game changer. Before Ortheo3D she didn't want to accept her orthoses, now she is proud of them. Extra-light, super comfortable and absolutely stylish. Now Mandy can wear her orthoses all day long, and thanks to a breathable construction we finally forgot about sweat and blisters.

Maria Barlowe Parent

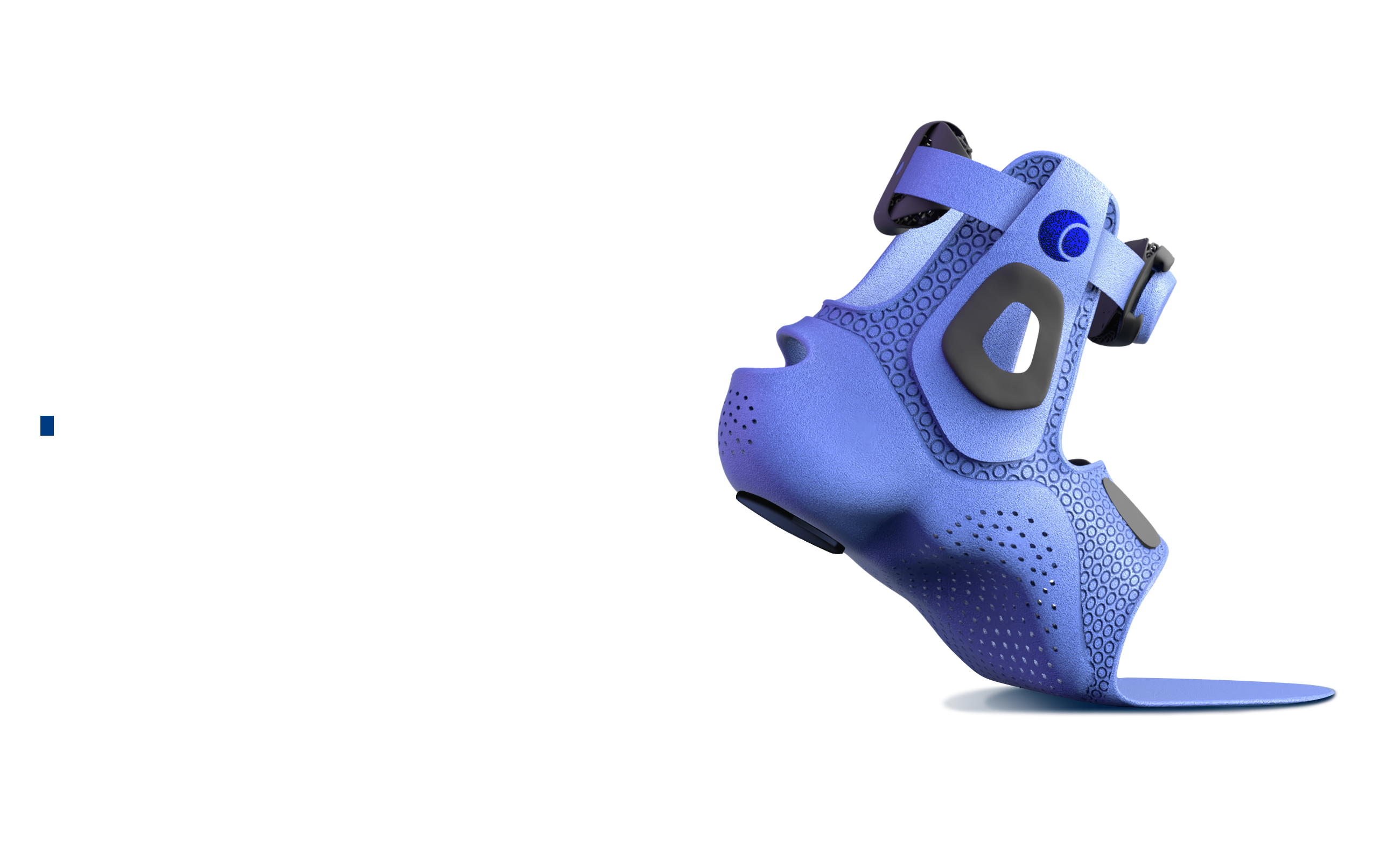

Redefine orthoses

Well-fitted, 75% lighter

orthosis, created to steal your

patient’s heart.

Save time and effort

Manufacture products

3-times faster, eliminate

casting process now.

Low entry barrier

No additional infrastructure

needed. With our system, all

you need is an orthotist and

a patient.

Redefine orthoses

Well-fitted, 75% lighter

orthosis, created to steal your

patient’s heart.

Save time and effort

Manufacture products

3-times faster, eliminate

casting process now.

Low entry barrier

No additional infrastructure

needed. With our system, all

you need is an orthotist and

a patient.

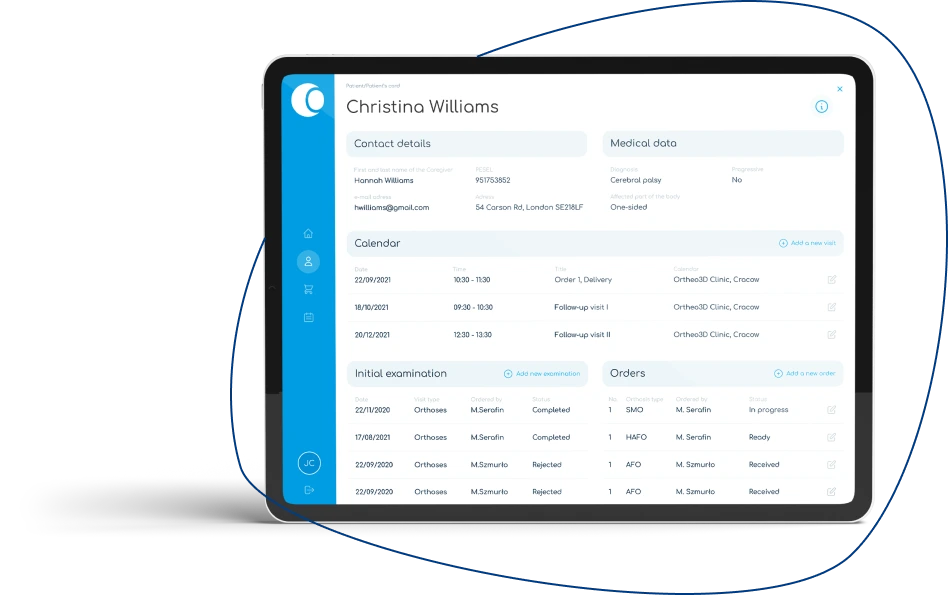

Orthoses in 3 steps

Assess, align and order.

AI-based orthotic platform

An outstanding solution to boost your patient's mobility! Thanks to these custom-made orthoses, I’ve noticed a much faster improvement in both gait and posture. These orthoses make patients lives easier, I would recommend them to anyone.

Robert Schmidt Physiotherapist